谐波齿轮减速器按照柔轮的形状可分为杯形与中空礼帽形两大类,每类根据柔轮长度又分为标准和短筒两种型号。同一种机型包括若干传动比。

柔轮形状:分杯形(cup)和中空礼帽形(Hollow)两类。杯形柔轮用大写字母C表示,中空礼帽形柔轮用大写字母H表示

柔轮长度:分标准(standard)和短筒(dwarf)两类。标准柔轮用大写字母S表示,短筒柔轮用大写字母D表示

扭矩:分标准与高扭矩2类,高扭矩用G表示,否则为标准型

规格代号(6个):分14,17,20,25,32,40,分别对应谐波齿轮节圆直径35.6,43.2,50.8,63.5,81.3,101.6

谐波齿轮传动原理是工程师А.И.Москвитин首先与1947年提出,美国工程师C.W.Musser于1955年发明创造的。

通过利用柔性工作构件的弹性变形进行运动或动力传递的一种新型传动方式,颠覆了机械传动采用刚性构件的模式,从而获得了一系列其它传动所难以达到的特殊功能,由于中间柔性构件的变形过程基本上是一个余弦的对称谐波,因此而得名。

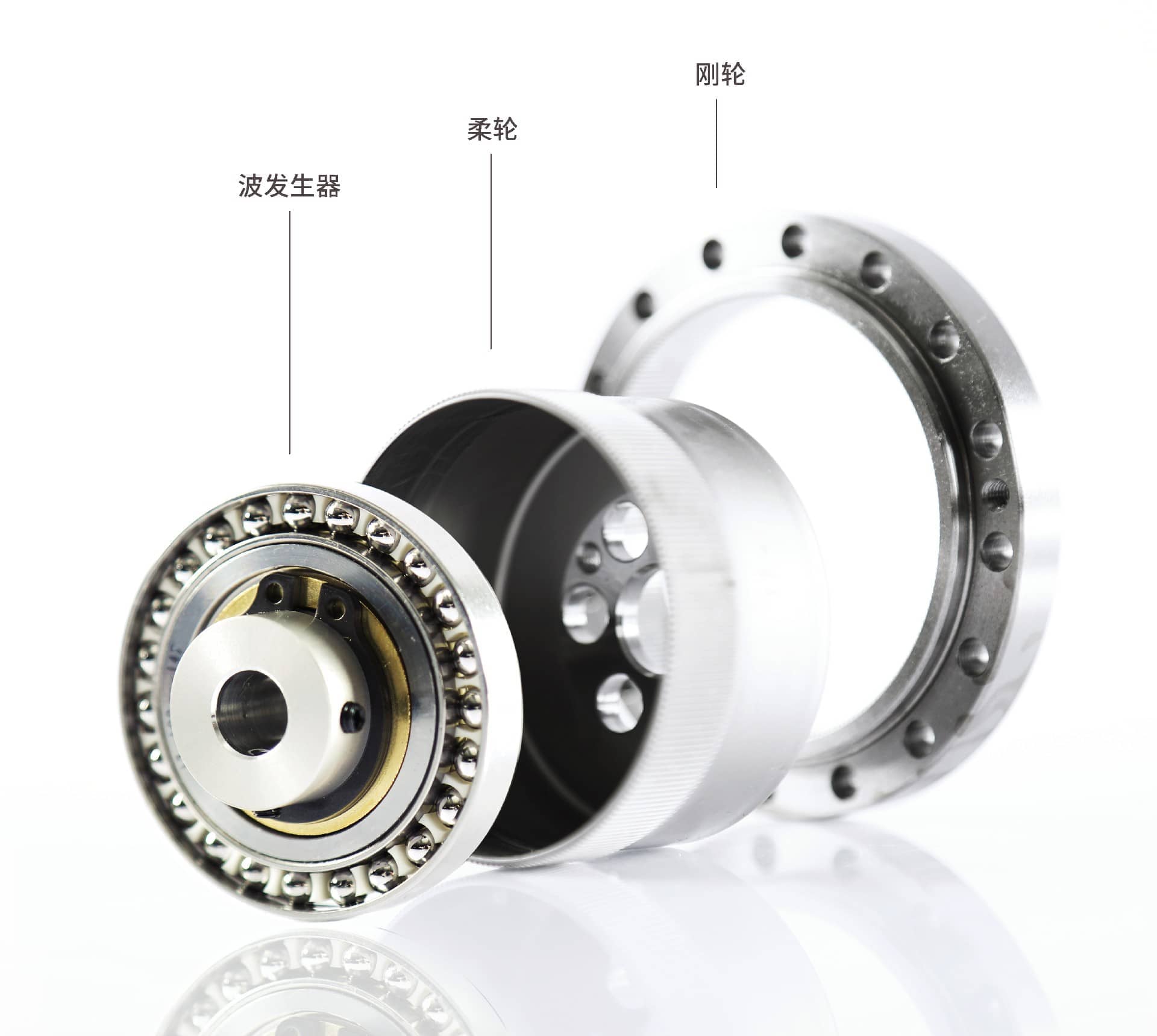

刚轮:刚性环状部件,内周刻有齿轮,比柔轮齿数多出2齿,一般固定在机壳上。

柔轮:薄壁杯型金属弹性体部件,开口部外周刻有齿轮,柔轮底部被称为膜片部,通常被安装在输出轴上。

波发生器:在椭圆状凸轮的外周组装薄壁滚珠轴承的部件,轴承的内轮固定在凸轮上,外轮可通过滚珠实施弹性变形,通常被安装在输入轴上。

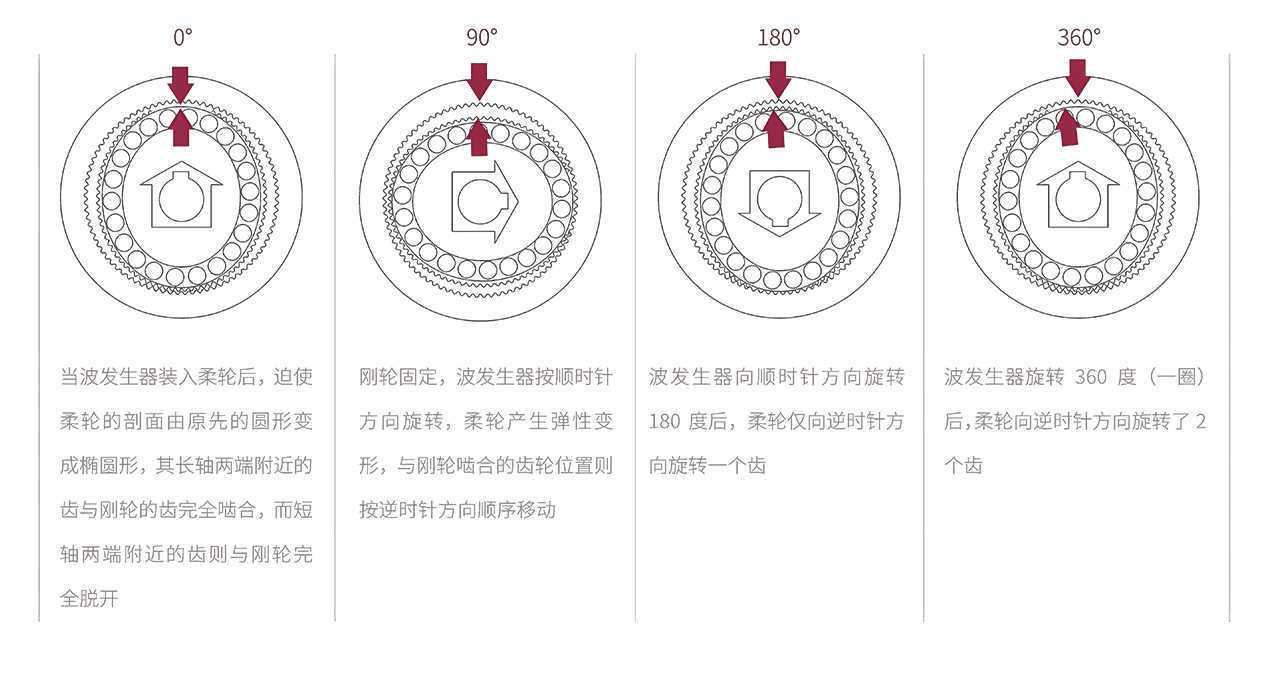

谐波齿轮传动减速原理是利用柔轮、刚轮和波发生器的相对运动,主要是柔轮的可控 弹性变形来实现运动和动力传递的。波发生器内的椭圆形凸轮在柔轮内旋转使柔轮产生变形,在波发生器的椭圆形长轴两端处的柔轮轮齿和刚轮轮齿进入啮合时,短轴两端处的柔轮轮齿与刚轮轮齿脱开。对于波发生器长轴和短轴之间的齿,沿柔轮和刚轮周长的不同区段内处于逐渐进入啮合的半啮合啮合的半啮合状态,称为啮入。处于逐渐退出状态,称为啮出。当波发生器的连续转动时,柔轮不断产生形变,使两轮轮齿在啮入、啮合、啮出和脱开四种运动不断改变各自原来的工作状态,产生错齿运动,实现了主动波发生器到柔轮的运动传递。

0°:当波发生器装入柔轮后,迫使柔轮的剖面由原先的圆形变成椭圆形,其长轴两端附近的齿与刚轮的齿完全啮合,而短轴两端附近的齿则与刚轮完全脱开;

90°:刚轮固定,波发生器按顺时针方向旋转,柔轮产生弹性变形,与刚轮啮合的齿轮位置则按逆时针方向顺序移动

180°:波发生器向顺时针方向旋转180度后,柔轮仅向逆时针方向旋转一个齿

360°:波发生器旋转360度(一圈)后,柔轮向逆时针方向旋转了2个齿

专人对接/个性化定制:针对客户定制的谐波减速器,博银安排专人对接、通过一对一高效沟通锁定客户需求,确保产品品质和交期

研发优势:博银研发团队以理论计算为主,并通过有限元分析,结合检测系统积累海量测试数据,对齿形、结构进行优化,确保产品的各项特征更稳定、可靠。

前置研发:将研发视野前移到机器人应用场景,基于工种、工况等要素,整合需求要素、设计适配的应用解决方案。

前瞻研发:以更精巧、更智能的谐波减速器助力机器人升级、引领行业发展。

数字研发:以数字化研发系统建立产品优化模型,精准计算,为客户提供高效率的定制方案,推动机器人迭代升级。

设计验证:前期对谐波减速器的齿形以及整体零部件进行设计,通过有限元仿真分析,预测出机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等,通过后,加工成型,后期经过一些列的测试,包含磨合测试、负载测试、疲劳测试等长期验证,达到我们的各项严格的数据才算完成,否则需回到前期设计阶段。

设备优势:针对谐波减速器三大件(钢轮、柔轮、波发生器)的加工,引进国际一流的高精度、高效率进口设备,对产品的精度及稳定性提供了充分保证,同时极大提升产能。

工艺优势:柔轮作为谐波减速器的关键构件,博银通过制程过程中多工序热处理工艺以及特殊的表面处理,提升柔轮的力学性能,进而保证产品的可靠性与稳定性,极大提升柔轮的寿命。

流程可控:对来料、加工、组装、测试等都实现全程监控,包含来料前的材料成分分析、金相检测,加工中的各项数据检测、组装时的齿形分析、装配检测,负载、疲劳、背隙、传动精度等测试,通过生产流程的严格监控。

多维检测:谐波减速器在出厂前经过了系列严苛检测,包含三坐标尺寸测量、齿轮检测仪齿形分析、背隙、扭矩、传动效率等测试,实现柔轮5项检测、3大性能诊断,保障柔轮强韧有力,柔轮强,谐波强,确保出厂的谐波减速器品质可控(配图可见右边CNAS10检测)